余热回收的创新巧思

一天午后,潍坊工厂设备经理孔祥悦在例行巡检制冷机房时,发现制冷系统热量通过蒸发冷设备排放到大气中,他突然想起几天前,有团队成员向他抱怨:

“蒸汽采购价格又上涨了,生产成本降不下来啊!”

冷饮生产在料液制备、清洗等环节需要外购蒸汽提供热源,这原本是一项固定成本,但随着潍坊工厂“降本增效”工作的推动,“开源”和“节流”的方式大幅提升了工厂效益。看着眼前排放出的大量热能,孔祥悦灵光一现,如果工厂制冷系统排放的热能可以回收利用,不仅能节约一大笔外购蒸汽的成本,更有益于工厂节能减排。第二天,他就组织了生产和设备的相关负责人开会探讨热能回收的可能性。

“这个想法太棒了,既能开源又能节流,一举两得呀!”

“但是热能回收必然要进行设备改造,如果要在新生产季启动项目,不确定的停工停产可能影响生产业绩。”

“热能回收在事业部还没有先例,各种困难都是未知的,还是要谨慎考虑。”

……

会议上支持与质疑的声音交织在一起,讨论一时没有结果,但孔祥悦认为余热回收项目的推进刻不容缓,而且必须赶在新的生产季之前完成,不能影响工厂的正常生产。

攻坚百日终成功

于是,孔祥悦主动担当起了热能回收项目的责任,他快速成立了项目团队,查阅相关资料,了解到想要回收制冷系统余热需要改造热泵系统,并将其接入原有的制冷系统,形成热泵系统,同时他安排人员对工厂制冷设备产生的余热量、各用水节点的热能需求进行收集,整理成参考清单。在一个月时间里,孔祥悦组织近十次团队会议,将系统设备的选型、放置位置、设备进出通道、各工艺需求等进行了全方面的考虑。孔祥悦每天都在会议室和设备车间两头奔波,有时连吃饭也顾不上,最终完成了项目方案上报事业部并顺利通过。

但方案只是第一步,热泵回收系统构成复杂、施工厂家多,即使孔祥悦团队的方案已经很完善,在落地的过程中也只能摸着石头过河,一不小心就可能踩“坑”。第一个难题很快就来了,招标的安装单位只负责安装,材料则需要工厂自行购买。为了将材料成本压至最低,孔祥悦带领团队在施工现场驻扎了三天,确认工艺管道走向,核算材料规格数量,避免买多买错。在施工过程中,孔祥悦每天核实材料用量和到货时间,通过分批少量采购的方式既保证了施工不间断,也大大压缩了材料成本。

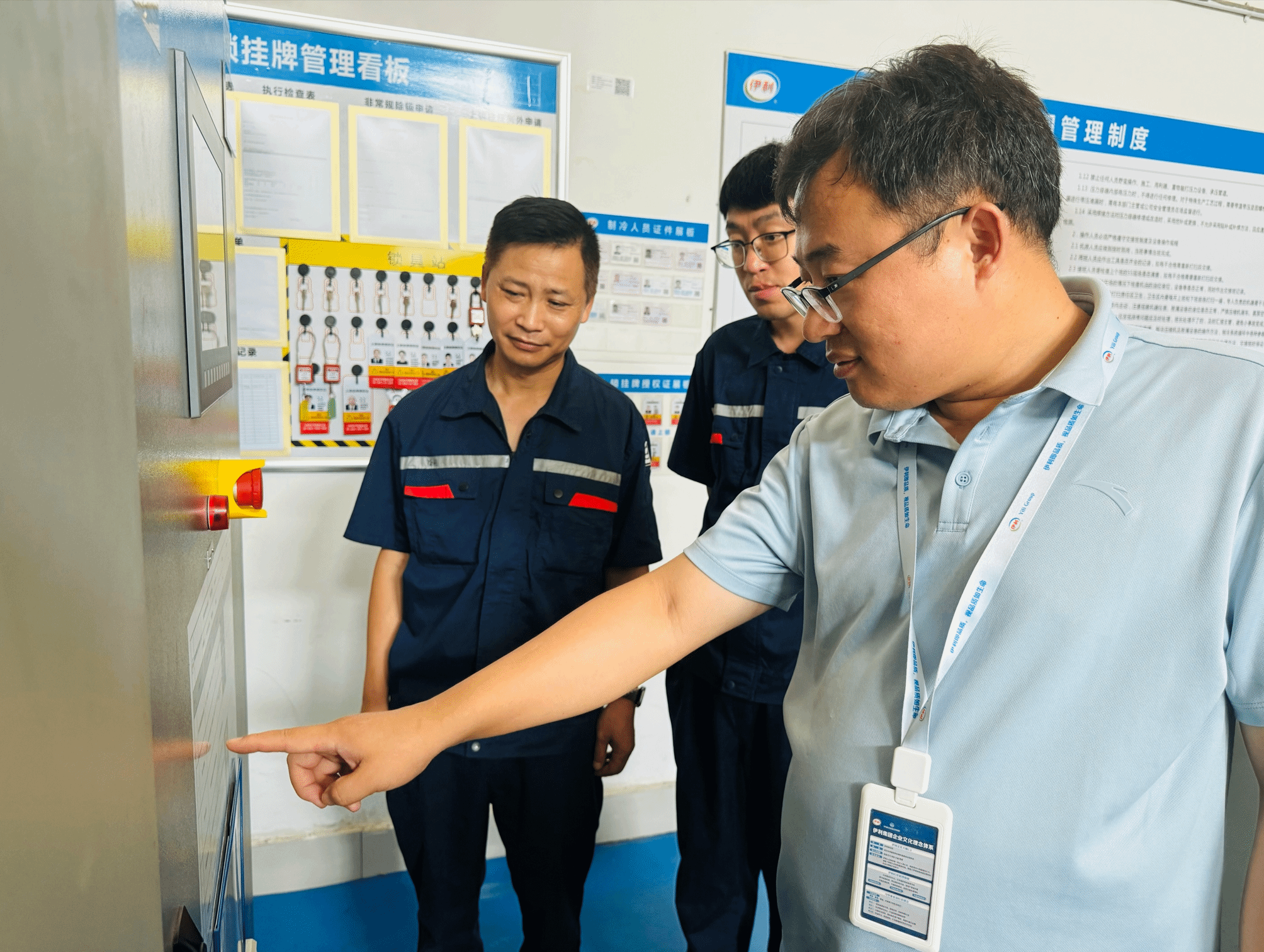

解决了材料问题后,接下来最难的就是将热泵系统与制冷系统进行完美对接,这需要施工团队和制冷团队的密切配合和熟练操作,否则后期会有很大的生产风险。孔祥悦带着作业清单前往施工现场,与施工方人员明确每步指令的执行要点,并组织制冷人员及施工方人员在施工前对照方案进行反复演练,保证对接时的安全施工。在正式施工前,孔祥悦仔细检查每一个操作步骤,保证整个对接的过程准确无误。

在孔祥悦团队持续攻坚100余天后,蒸汽回收系统改造终于完成,仅运行一个月,就节约了400吨蒸汽,实现了制冷系统余热的回收利用,热泵系统产生的热水能够覆盖日常生产所需的60%,单月节约能源成本近8万元,同时减少碳排放超150吨,助力工厂实现了节能减排。热泵系统还在事业部内的各工厂进行了推广,将“降本增效”工作向前推进了一大步。

孔祥悦不仅能够敏锐捕捉工作中降本增效的机会点,进行创新思考,更有着将想法变成现实的超强执行力。他与团队坚定必胜信念,克服重重困难,最终建成了热泵系统,实现了降本增效的巨大突破。

供稿:冷饮事业部 文化行政部

线索:冷饮事业部 潍坊工厂